कठोर आणि लवचिक अशा दोन्ही सब्सट्रेट्सचे फायदे एकत्र करण्याच्या क्षमतेमुळे रिजिड-फ्लेक्स प्रिंटेड सर्किट बोर्ड (PCBs) यांना इलेक्ट्रॉनिक्स उद्योगात प्रचंड लोकप्रियता मिळाली आहे. हे बोर्ड अधिक जटिल आणि दाट लोकवस्तीचे बनत असल्याने, किमान ट्रेस रुंदी आणि अंतराची अचूक गणना करणे विश्वसनीय कार्यप्रदर्शन सुनिश्चित करण्यासाठी आणि सिग्नल हस्तक्षेप आणि शॉर्ट सर्किट यांसारख्या समस्या टाळण्यासाठी महत्त्वपूर्ण बनते.हे सर्वसमावेशक मार्गदर्शक कठोर-फ्लेक्स PCB फॅब्रिकेशनसाठी किमान ट्रेस रुंदी आणि अंतर मोजण्यासाठी आवश्यक पायऱ्यांची रूपरेषा देईल, ज्यामुळे तुम्हाला उच्च-गुणवत्तेचे आणि टिकाऊ पीसीबी डिझाइन विकसित करता येतील.

कठोर-फ्लेक्स पीसीबी समजून घेणे:

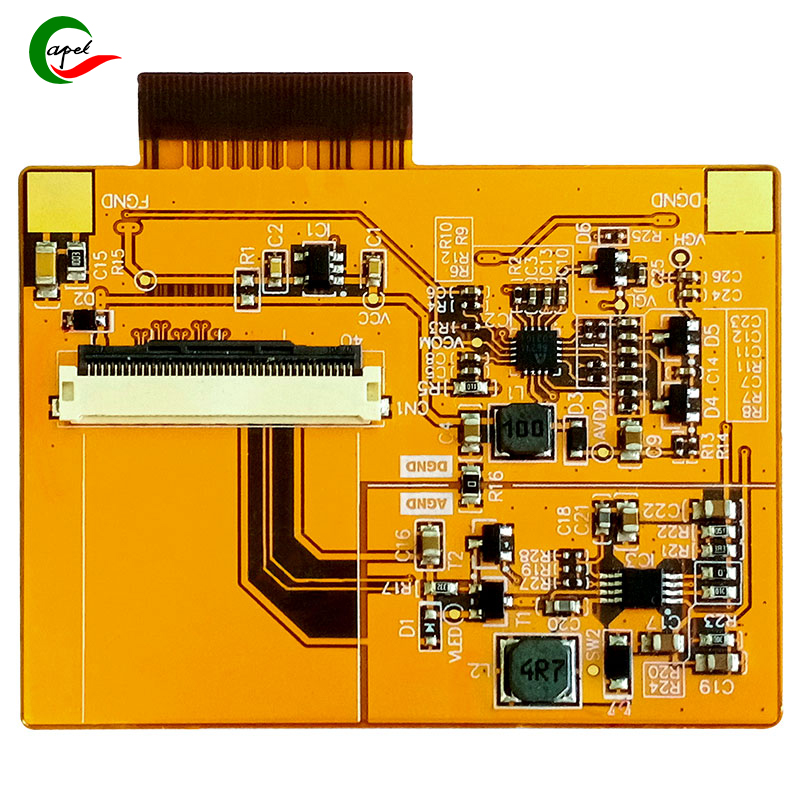

रिजिड-फ्लेक्स पीसीबी एक मुद्रित सर्किट बोर्ड आहे जो एका बोर्डवर कठोर आणि लवचिक सब्सट्रेट्स एकत्र करतो. हे सब्सट्रेट्स प्लेटेड थ्रू होल (PTHs) द्वारे जोडलेले आहेत, जे PCB च्या कठोर आणि लवचिक भागांमध्ये विद्युत कनेक्शन प्रदान करतात. PCB चे कडक भाग FR-4 सारख्या मजबूत, नॉन-लवचिक सामग्रीचे बनलेले असतात, तर लवचिक क्षेत्र पॉलिमाइड किंवा पॉलिस्टर सारख्या सामग्रीपासून बनलेले असतात. सब्सट्रेटची लवचिकता पारंपारिक कठोर बोर्डांसह उपलब्ध नसलेल्या जागा फिट करण्यासाठी पीसीबीला वाकवण्याची किंवा दुमडण्याची परवानगी देते. कठोर-फ्लेक्स PCB मधील कठोर आणि लवचिक क्षेत्रांचे संयोजन अधिक कॉम्पॅक्ट आणि लवचिक डिझाइनसाठी परवानगी देते, ज्यामुळे ते मर्यादित जागा किंवा जटिल भूमिती असलेल्या अनुप्रयोगांसाठी योग्य बनते. हे PCBs एरोस्पेस, वैद्यकीय उपकरणे, ऑटोमोटिव्ह इलेक्ट्रॉनिक्स आणि ग्राहक इलेक्ट्रॉनिक्ससह विविध प्रकारच्या उद्योग आणि अनुप्रयोगांमध्ये वापरले जातात. कठोर-फ्लेक्स पीसीबी पारंपारिक कठोर बोर्डांपेक्षा अनेक फायदे देतात. ते इलेक्ट्रॉनिक उपकरणांचे आकार आणि वजन कमी करू शकतात आणि अतिरिक्त कनेक्टर आणि केबल्स काढून टाकून असेंबली प्रक्रिया सुलभ करू शकतात. ते उत्तम विश्वासार्हता आणि टिकाऊपणा देखील देतात कारण पारंपारिक कठोर बोर्डांपेक्षा अपयशाचे कमी गुण आहेत.

कठोर फ्लेक्स पीसीबी फॅब्रिकेशन किमान ट्रेस रुंदी आणि अंतर मोजण्याचे महत्त्व:

किमान ट्रेस रुंदी आणि अंतर मोजणे महत्वाचे आहे कारण ते PCB डिझाइनच्या विद्युत वैशिष्ट्यांवर थेट परिणाम करते.अपर्याप्त ट्रेस रुंदीमुळे उच्च प्रतिकार होऊ शकतो, ज्यामुळे ट्रेसमधून प्रवाहित होणारे प्रवाह मर्यादित होते. यामुळे व्होल्टेज ड्रॉप आणि पॉवर लॉस होऊ शकतो ज्यामुळे सर्किटच्या एकूण कार्यक्षमतेवर परिणाम होऊ शकतो. अपुऱ्या ट्रेस अंतरामुळे शॉर्ट सर्किट होऊ शकते कारण शेजारील ट्रेस एकमेकांना स्पर्श करू शकतात. यामुळे विद्युत गळती होऊ शकते, ज्यामुळे सर्किट खराब होऊ शकते आणि बिघाड होऊ शकतो. याव्यतिरिक्त, अपुऱ्या अंतरामुळे सिग्नल क्रॉसस्टॉक होऊ शकतो, जेथे एका ट्रेसमधून आलेला सिग्नल जवळच्या ट्रेसमध्ये व्यत्यय आणतो, सिग्नलची अखंडता कमी करतो आणि डेटा ट्रान्समिशन त्रुटी निर्माण करतो. उत्पादनक्षमता सुनिश्चित करण्यासाठी किमान ट्रेस रुंदी आणि अंतराची अचूक गणना करणे देखील महत्त्वाचे आहे. PCB उत्पादकांकडे ट्रेस फॅब्रिकेशन आणि असेंबली प्रक्रियांबाबत विशिष्ट क्षमता आणि मर्यादा आहेत. किमान ट्रेस रुंदी आणि अंतर आवश्यकतांचे पालन करून, तुम्ही खात्री करू शकता की तुमचे डिझाइन ब्रिजिंग किंवा ओपन सारख्या समस्यांशिवाय यशस्वीरित्या तयार केले जाऊ शकते.

कठोर फ्लेक्स पीसीबी फॅब्रिकेशनवर परिणाम करणारे घटक किमान ट्रेस रुंदी आणि अंतर:

कठोर-फ्लेक्स पीसीबीसाठी किमान ट्रेस रुंदी आणि अंतराच्या मोजणीवर अनेक घटक परिणाम करतात. यामध्ये वर्तमान वाहून नेण्याची क्षमता, ऑपरेटिंग व्होल्टेज, डायलेक्ट्रिक सामग्री गुणधर्म आणि अलगाव आवश्यकता यांचा समावेश आहे. इतर प्रमुख घटकांमध्ये वापरलेल्या उत्पादन प्रक्रियेचा समावेश होतो, जसे की उत्पादन तंत्रज्ञान आणि उपकरणे क्षमता.

ट्रेसची वर्तमान वहन क्षमता हे निर्धारित करते की ते जास्त गरम न होता किती प्रवाह हाताळू शकते. जास्त प्रतिकार आणि उष्णता निर्माण टाळण्यासाठी उच्च प्रवाहांना विस्तृत ट्रेसची आवश्यकता असते. ऑपरेटिंग व्होल्टेज देखील महत्वाची भूमिका बजावते कारण ते आर्किंग किंवा इलेक्ट्रिकल ब्रेकडाउन टाळण्यासाठी ट्रेसमधील आवश्यक अंतर प्रभावित करते. डायलेक्ट्रिक मटेरियल गुणधर्म जसे की डायलेक्ट्रिक स्थिरता आणि जाडी पीसीबीच्या विद्युत कार्यक्षमतेवर परिणाम करते. हे गुणधर्म ट्रेसच्या कॅपेसिटन्स आणि प्रतिबाधावर परिणाम करतात, ज्यामुळे इच्छित विद्युत वैशिष्ट्ये प्राप्त करण्यासाठी आवश्यक ट्रेस रुंदी आणि अंतर प्रभावित होते. अलगाव आवश्यकता योग्य अलगाव सुनिश्चित करण्यासाठी आणि शॉर्ट सर्किट किंवा इलेक्ट्रिकल हस्तक्षेपाचा धोका कमी करण्यासाठी ट्रेसमधील आवश्यक अंतर निर्धारित करतात. सुरक्षितता किंवा विश्वासार्हतेच्या कारणास्तव भिन्न अनुप्रयोगांमध्ये भिन्न अलगाव आवश्यकता असू शकतात. उत्पादन प्रक्रिया आणि उपकरणे क्षमता किमान साध्य करण्यायोग्य ट्रेस रुंदी आणि अंतर निर्धारित करतात. एचिंग, लेझर ड्रिलिंग किंवा फोटोलिथोग्राफी यांसारख्या विविध तंत्रांच्या स्वतःच्या मर्यादा आणि सहनशीलता आहेत. उत्पादनक्षमता सुनिश्चित करण्यासाठी किमान ट्रेस रुंदी आणि अंतराची गणना करताना या मर्यादांचा विचार करणे आवश्यक आहे.

कठोर फ्लेक्स पीसीबी फॅब्रिकेशन किमान ट्रेस रुंदीची गणना करा:

पीसीबी डिझाइनसाठी किमान ट्रेस रुंदीची गणना करण्यासाठी, खालील घटकांचा विचार करणे आवश्यक आहे:

अनुमत वर्तमान वाहून नेण्याची क्षमता:ट्रेसला जास्त गरम न करता वाहून नेणे आवश्यक असलेले कमाल प्रवाह निर्धारित करते. हे ट्रेसशी जोडलेले विद्युत घटक आणि त्यांच्या वैशिष्ट्यांवर आधारित निर्धारित केले जाऊ शकते.

ऑपरेटिंग व्होल्टेज:ट्रेस ब्रेकडाउन किंवा आर्किंगशिवाय आवश्यक व्होल्टेज हाताळू शकतात याची खात्री करण्यासाठी पीसीबी डिझाइनच्या ऑपरेटिंग व्होल्टेजचा विचार करा.

थर्मल आवश्यकता:पीसीबी डिझाइनच्या थर्मल आवश्यकतांचा विचार करा. उच्च प्रवाह वाहून नेण्याच्या क्षमतेमुळे अधिक उष्णता निर्माण होते, त्यामुळे उष्णता प्रभावीपणे नष्ट करण्यासाठी विस्तीर्ण ट्रेसची आवश्यकता असू शकते. IPC-2221 सारख्या मानकांमध्ये तापमान वाढ आणि ट्रेस रुंदी बद्दल मार्गदर्शक तत्त्वे किंवा शिफारसी शोधा.

ऑनलाइन कॅल्क्युलेटर किंवा मानके:ऑनलाइन कॅल्क्युलेटर किंवा उद्योग मानक जसे की IPC-2221 चा वापर करा जास्तीत जास्त वर्तमान आणि तापमान वाढ यावर आधारित ट्रेस रुंदी सुचवा. हे कॅल्क्युलेटर किंवा मानके कमाल वर्तमान घनता, अपेक्षित तापमान वाढ आणि PCB सामग्री गुणधर्म यांसारखे घटक विचारात घेतात.

पुनरावृत्ती प्रक्रिया:ट्रेस रुंदी गणना केलेली मूल्ये आणि उत्पादन मर्यादा आणि सिग्नल अखंडता आवश्यकता यासारख्या इतर बाबींवर आधारित पुनरावृत्ती समायोजित करणे आवश्यक असू शकते.

कठोर फ्लेक्स पीसीबी फॅब्रिकेशन किमान अंतर मोजा:

कठोर लवचिक पीसीबी बोर्डवरील ट्रेसमधील किमान अंतर मोजण्यासाठी, तुम्हाला अनेक घटकांचा विचार करणे आवश्यक आहे. विचारात घेतलेला पहिला घटक म्हणजे डायलेक्ट्रिक ब्रेकडाउन व्होल्टेज. हे जास्तीत जास्त व्होल्टेज आहे जे समीपच्या ट्रेसमधील इन्सुलेशन खंडित होण्यापूर्वी ते सहन करू शकते. डायलेक्ट्रिक ब्रेकडाउन व्होल्टेज डायलेक्ट्रिकचे भौतिक गुणधर्म, पर्यावरणीय परिस्थिती आणि आवश्यक अलगाव पातळी यासारख्या घटकांद्वारे निर्धारित केले जाते.

विचार करण्यासाठी आणखी एक घटक म्हणजे क्रिपेज अंतर. क्रीपेज हे ट्रेस दरम्यान इन्सुलेट सामग्रीच्या पृष्ठभागावर जाण्यासाठी विद्युत प्रवाहाची प्रवृत्ती आहे. क्रीपेज अंतर हे सर्वात कमी अंतर आहे जे समस्या निर्माण न करता पृष्ठभागावर प्रवाहित होऊ शकते. क्रीपेज अंतर हे ऑपरेटिंग व्होल्टेज, दूषितता किंवा दूषिततेची डिग्री आणि पर्यावरणीय परिस्थिती यांसारख्या घटकांद्वारे निर्धारित केले जाते.

क्लिअरन्स आवश्यकता देखील विचारात घेणे आवश्यक आहे. क्लिअरन्स हे दोन प्रवाहकीय भाग किंवा ट्रेसमधील सर्वात कमी अंतर आहे ज्यामुळे चाप किंवा शॉर्ट सर्किट होऊ शकते. क्लीयरन्स आवश्यकता ऑपरेटिंग व्होल्टेज, दूषिततेची डिग्री आणि पर्यावरणीय परिस्थिती यासारख्या घटकांद्वारे निर्धारित केली जाते.

गणना प्रक्रिया सुलभ करण्यासाठी, IPC-2221 सारख्या उद्योग मानकांचा संदर्भ दिला जाऊ शकतो. व्होल्टेज पातळी, इन्सुलेट सामग्री गुणधर्म आणि पर्यावरणीय परिस्थिती यासारख्या विविध घटकांवर आधारित ट्रेस स्पेसिंगसाठी मानक मार्गदर्शक तत्त्वे आणि शिफारसी प्रदान करते. वैकल्पिकरित्या, तुम्ही कठोर-फ्लेक्स PCBs साठी डिझाइन केलेले ऑनलाइन कॅल्क्युलेटर वापरू शकता. हे कॅल्क्युलेटर विविध पॅरामीटर्सचा विचार करतात आणि दिलेल्या इनपुटच्या आधारे ट्रेसमध्ये अंदाजे किमान अंतर देतात.

कठोर फ्लेक्स पीसीबी फॅब्रिकेशनसाठी उत्पादनक्षमतेसाठी डिझाइन:

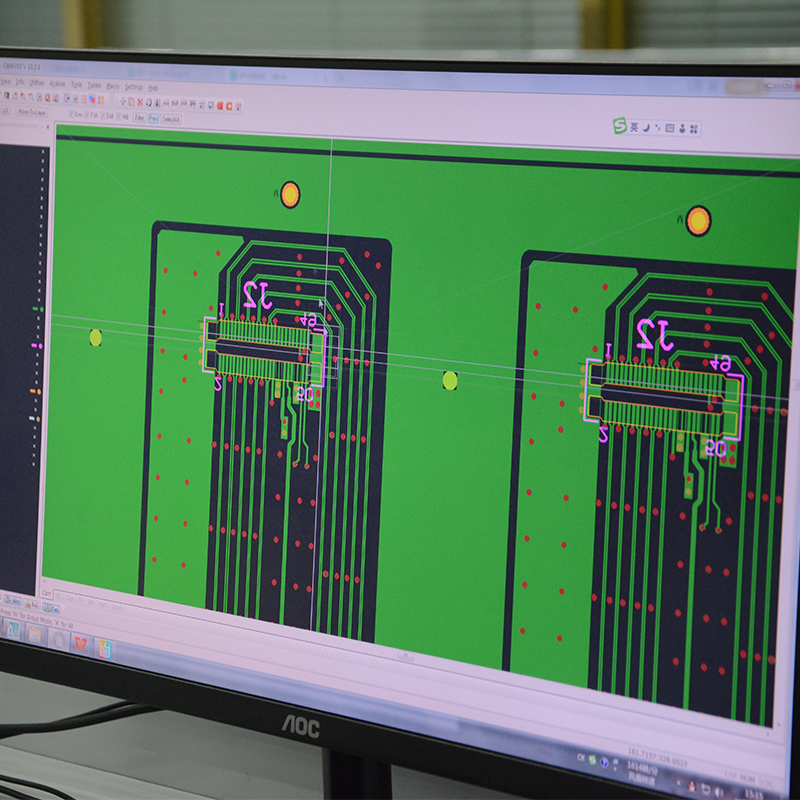

डिझाईन फॉर मॅन्युफॅक्चरिबिलिटी (DFM) हा PCB डिझाइन प्रक्रियेचा एक महत्त्वाचा पैलू आहे. डिझाईन्स कार्यक्षमतेने आणि विश्वासार्हतेने बनवता येतील याची खात्री करण्यासाठी उत्पादन प्रक्रिया आणि क्षमतांचा विचार केला जातो. DFM चा एक महत्त्वाचा पैलू म्हणजे PCB साठी किमान ट्रेस रुंदी आणि अंतर निश्चित करणे.

निवडलेला PCB निर्माता प्राप्त करण्यायोग्य ट्रेस रुंदी आणि अंतर निर्धारित करण्यात महत्वाची भूमिका बजावतो. वेगवेगळ्या उत्पादकांच्या क्षमता आणि मर्यादा भिन्न असू शकतात. हे सत्यापित करणे आवश्यक आहे की निर्माता विश्वासार्हता किंवा उत्पादनक्षमतेशी तडजोड न करता आवश्यक ट्रेस रुंदी आणि अंतर आवश्यकता पूर्ण करू शकतो.

डिझाइन प्रक्रियेच्या सुरुवातीस निवडलेल्या निर्मात्याशी संवाद साधण्याची अत्यंत शिफारस केली जाते. निर्मात्यांसह डिझाइन वैशिष्ट्ये आणि आवश्यकता सामायिक करून, कोणत्याही संभाव्य मर्यादा किंवा आव्हाने ओळखली जाऊ शकतात आणि त्यांचे निराकरण केले जाऊ शकते. उत्पादक डिझाईन व्यवहार्यतेवर मौल्यवान अभिप्राय देऊ शकतात आणि आवश्यक असल्यास बदल किंवा पर्यायी मार्ग सुचवू शकतात. निर्मात्यांसोबत लवकर संप्रेषण देखील उत्पादनक्षमतेसाठी डिझाइन ऑप्टिमाइझ करण्यात मदत करू शकते. उत्पादक कार्यक्षम उत्पादन प्रक्रियेच्या डिझाइनवर इनपुट प्रदान करू शकतात, जसे की पॅनेलीकरण, घटक प्लेसमेंट आणि असेंबली विचार. हा सहयोगी दृष्टीकोन हे सुनिश्चित करतो की अंतिम डिझाइन केवळ उत्पादनक्षम नाही तर आवश्यक वैशिष्ट्ये आणि आवश्यकता देखील पूर्ण करते.

किमान ट्रेस रुंदी आणि अंतर मोजणे हे कठोर-फ्लेक्स पीसीबी डिझाइनमधील एक महत्त्वाचे पाऊल आहे. वर्तमान वाहून नेण्याची क्षमता, ऑपरेटिंग व्होल्टेज, डायलेक्ट्रिक गुणधर्म आणि अलगाव आवश्यकता यासारख्या घटकांचा काळजीपूर्वक विचार करून अभियंते उत्कृष्ट कामगिरी, विश्वासार्हता आणि टिकाऊपणासह पीसीबी डिझाइन विकसित करू शकतात. याव्यतिरिक्त, उत्पादन क्षमता समजून घेणे आणि निर्मात्यांना सुरुवातीच्या टप्प्यावर समाविष्ट करणे कोणत्याही संभाव्य समस्यांचे निराकरण करण्यात आणि यशस्वी उत्पादन सुनिश्चित करण्यात मदत करू शकते. या गणना आणि विचारांसह सशस्त्र, आपण आत्मविश्वासाने उच्च-गुणवत्तेचे कठोर-फ्लेक्स पीसीबी तयार करू शकता जे आजच्या जटिल इलेक्ट्रॉनिक अनुप्रयोगांच्या कठोर आवश्यकता पूर्ण करतात.

कॅपल मिन लाइन स्पेस/रुंदी 0.035mm/0.035mm सह कठोर फ्लेक्स पीसीबीला सपोर्ट करते.Shenzhen Capel Technology Co., Ltd. ने 2009 मध्ये स्वतःचा कठोर flex pcb कारखाना स्थापन केला आणि तो एक व्यावसायिक Flex Rigid Pcb उत्पादक आहे. 15 वर्षांचा समृद्ध प्रकल्प अनुभव, कठोर प्रक्रिया प्रवाह, उत्कृष्ट तांत्रिक क्षमता, प्रगत ऑटोमेशन उपकरणे, सर्वसमावेशक गुणवत्ता नियंत्रण प्रणाली आणि कॅपलकडे जागतिक ग्राहकांना उच्च-सुस्पष्टता, उच्च-गुणवत्तेचे 1-32 लेयर कठोर फ्लेक्स प्रदान करण्यासाठी व्यावसायिक तज्ञांची टीम आहे. बोर्ड, एचडीआय कठोर फ्लेक्स पीसीबी, कठोर फ्लेक्स पीसीबी फॅब्रिकेशन, कठोर-फ्लेक्स पीसीबी असेंब्ली, फास्ट टर्न रिजिड फ्लेक्स पीसीबी, क्विक टर्न पीसीबी प्रोटोटाइप. आमची रिस्पॉन्सिव्ह प्री-सेल्स आणि सेल्स नंतरची तांत्रिक सेवा आणि वेळेवर डिलिव्हरी आमच्या क्लायंटला त्यांच्या प्रोजेक्ट्ससाठी बाजारातील संधी पटकन पकडण्यास सक्षम करते.

पोस्ट वेळ: ऑगस्ट-29-2023

मागे