या ब्लॉग पोस्टमध्ये, आम्ही 2-लेयर PCB साठी रेषेची रुंदी आणि जागा वैशिष्ट्ये निवडताना विचारात घेण्याच्या मूलभूत घटकांवर चर्चा करू.

मुद्रित सर्किट बोर्ड (पीसीबी) डिझाइन आणि तयार करताना, मुख्य विचारांपैकी एक म्हणजे योग्य रेषेची रुंदी आणि अंतराची वैशिष्ट्ये निश्चित करणे. या वैशिष्ट्यांचा PCB कार्यप्रदर्शन, विश्वासार्हता आणि कार्यक्षमतेवर महत्त्वपूर्ण प्रभाव पडतो.

आम्ही तपशीलात जाण्यापूर्वी, रेषेची रुंदी आणि अंतर याचा अर्थ काय हे स्पष्टपणे समजून घेणे महत्वाचे आहे. लाइनविड्थ म्हणजे पीसीबीवरील कॉपर ट्रेस किंवा कंडक्टरची रुंदी किंवा जाडी. आणि अंतर या ट्रेसमधील अंतराचा संदर्भ देते. हे मोजमाप सहसा मिल्स किंवा मिलिमीटरमध्ये निर्दिष्ट केले जातात.

ओळ रुंदी आणि अंतराची वैशिष्ट्ये निवडताना विचारात घेतलेला पहिला घटक म्हणजे पीसीबीची विद्युत वैशिष्ट्ये. ट्रेसची रुंदी सर्किटच्या वर्तमान-वाहक क्षमता आणि प्रतिबाधावर परिणाम करते. जाड ट्रेस जास्त प्रतिरोधक नुकसान न करता उच्च वर्तमान भार हाताळू शकतात. याव्यतिरिक्त, ट्रेसमधील अंतर जवळच्या ट्रेस किंवा घटकांमधील क्रॉसस्टॉक आणि इलेक्ट्रोमॅग्नेटिक हस्तक्षेप (EMI) च्या संभाव्यतेवर परिणाम करते. योग्य विद्युत वैशिष्ट्ये निर्धारित करण्यासाठी सर्किटची व्होल्टेज पातळी, सिग्नल वारंवारता आणि आवाज संवेदनशीलता विचारात घ्या.

आणखी एक महत्त्वाचा मुद्दा म्हणजे थर्मल व्यवस्थापन. रेषेची रुंदी आणि रेषेतील अंतर योग्य उष्णता नष्ट होण्यात भूमिका बजावते. विस्तीर्ण ट्रेस कार्यक्षम उष्णता हस्तांतरण सुलभ करतात, ज्यामुळे बोर्डवरील घटक जास्त गरम होण्याची शक्यता कमी होते. तुमच्या PCB ला उच्च-पॉवर ऍप्लिकेशन्सचा सामना करणे किंवा उच्च-तापमान वातावरणात ऑपरेट करणे आवश्यक असल्यास, विस्तृत ट्रेस आणि मोठे अंतर आवश्यक असू शकते.

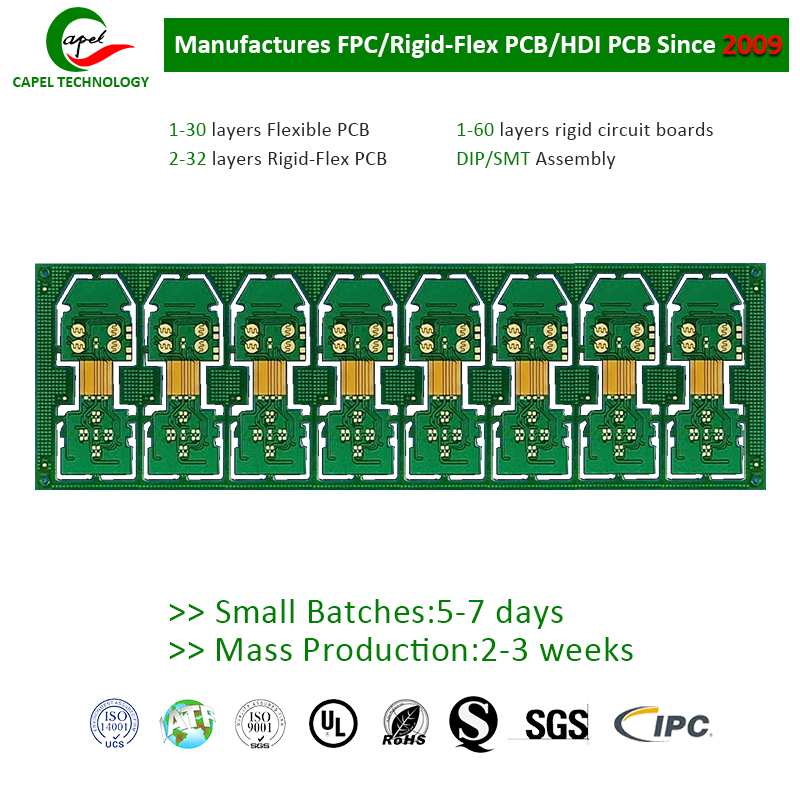

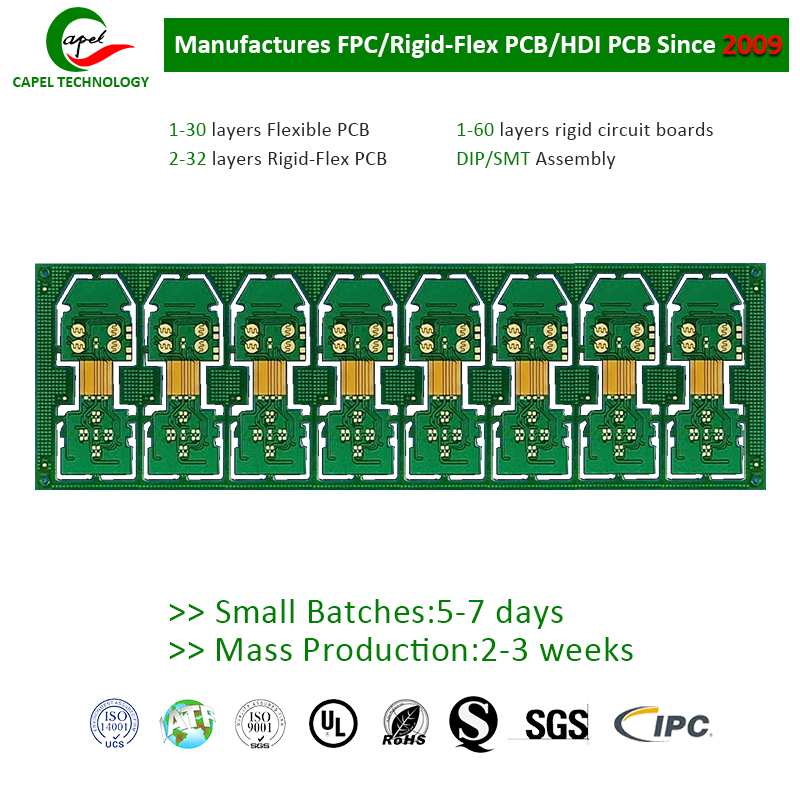

रेषेची रुंदी आणि अंतर निवडताना, PCB निर्मात्याची उत्पादन क्षमता विचारात घेणे आवश्यक आहे. उपकरणे आणि प्रक्रियेच्या मर्यादांमुळे, सर्व उत्पादक अतिशय अरुंद रेषेची रुंदी आणि घट्ट अंतर साध्य करू शकत नाहीत. निवडलेल्या वैशिष्ट्यांची त्यांच्या क्षमतेनुसार पूर्तता झाली आहे याची खात्री करण्यासाठी तुमच्या निर्मात्याशी सल्लामसलत करणे महत्त्वाचे आहे. असे करण्यात अयशस्वी झाल्यास उत्पादन विलंब, वाढीव खर्च किंवा PCB दोष देखील होऊ शकतात.

पीसीबी डिझाइनमध्ये सिग्नलची अखंडता महत्त्वाची आहे. रेषेची रुंदी आणि अंतराची वैशिष्ट्ये हाय-स्पीड डिजिटल सर्किट्सच्या सिग्नल अखंडतेवर लक्षणीय परिणाम करू शकतात. उदाहरणार्थ, उच्च-फ्रिक्वेंसी डिझाईन्समध्ये, सिग्नलचे नुकसान, प्रतिबाधा जुळत नसणे आणि प्रतिबिंब कमी करण्यासाठी लहान रेषेची रुंदी आणि घट्ट अंतर आवश्यक असू शकते. सिग्नल इंटिग्रिटी सिम्युलेशन आणि विश्लेषण इष्टतम कामगिरी राखण्यासाठी योग्य वैशिष्ट्ये निर्धारित करण्यात मदत करू शकतात.

PCB आकार आणि घनता देखील रेषेची रुंदी आणि अंतर वैशिष्ट्ये निर्धारित करण्यात महत्वाची भूमिका बजावतात. मर्यादित जागा असलेल्या लहान बोर्डांना सर्व आवश्यक कनेक्शन्स सामावून घेण्यासाठी अरुंद ट्रेस आणि घट्ट अंतर आवश्यक असू शकते. दुसरीकडे, कमी जागेची मर्यादा असलेले मोठे बोर्ड विस्तीर्ण ट्रेस आणि जास्त अंतर ठेवू शकतात. इच्छित कार्यक्षमता साध्य करणे आणि उपलब्ध बोर्ड जागेत उत्पादनक्षमता सुनिश्चित करणे यामधील समतोल राखणे महत्त्वाचे आहे.

शेवटी, रेषेची रुंदी आणि अंतर वैशिष्ट्ये निवडताना उद्योग मानके आणि डिझाइन मार्गदर्शक तत्त्वांचा संदर्भ घेण्याची शिफारस केली जाते. IPC (इलेक्ट्रॉनिक इंडस्ट्रीज कौन्सिल) सारख्या संस्था विशिष्ट मानके आणि मार्गदर्शक तत्त्वे प्रदान करतात जी मौल्यवान संदर्भ म्हणून काम करू शकतात. हे दस्तऐवज विविध अनुप्रयोग आणि तंत्रज्ञानासाठी योग्य रेषेची रुंदी आणि अंतर याबद्दल तपशीलवार माहिती प्रदान करतात.

2-लेयर पीसीबीसाठी योग्य रेषेची रुंदी आणि अंतर वैशिष्ट्ये निवडणे हे डिझाइन प्रक्रियेतील एक महत्त्वपूर्ण पाऊल आहे. इष्टतम कार्यप्रदर्शन, विश्वासार्हता आणि उत्पादनक्षमता सुनिश्चित करण्यासाठी, विद्युत वैशिष्ट्ये, थर्मल विचार, उत्पादन क्षमता, सिग्नल अखंडता, PCB परिमाणे आणि उद्योग मानके यासारख्या घटकांचा विचार करणे आवश्यक आहे. या घटकांचे काळजीपूर्वक मूल्यमापन करून आणि PCB निर्मात्याशी जवळून काम करून, तुम्ही अचूक, कार्यक्षम आणि तुमच्या गरजा पूर्ण करणारा PCB डिझाइन करू शकता.

पोस्ट वेळ: सप्टेंबर-26-2023

मागील: अनुमत श्रेणीमध्ये 6-लेयर PCB ची जाडी नियंत्रित करा पुढील: मल्टी-लेयर पीसीबी अंतर्गत वायर आणि बाह्य पॅड कनेक्शन

मागे