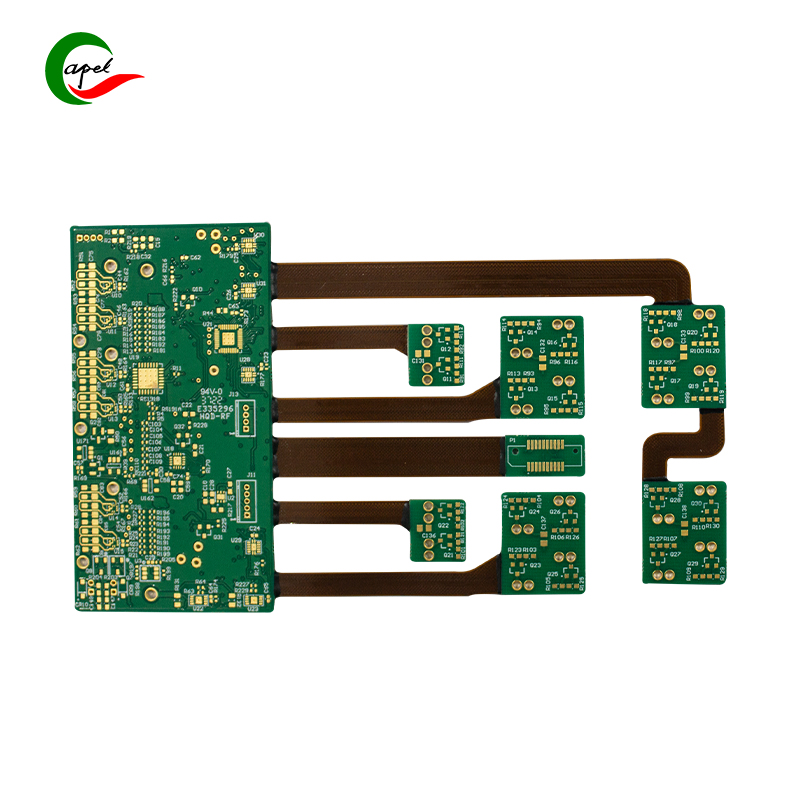

तंत्रज्ञान अभूतपूर्व वेगाने प्रगती करत असताना, अधिक कॉम्पॅक्ट, हलक्या आणि अधिक लवचिक इलेक्ट्रॉनिक उपकरणांची मागणी गगनाला भिडली आहे. ही गरज पूर्ण करण्यासाठी, इलेक्ट्रॉनिक्स उद्योगात कठोर-फ्लेक्स सर्किट बोर्डचा विकास हा एक प्रमुख नवोपक्रम बनला आहे. हे बोर्ड फ्लेक्स सर्किट्सच्या लवचिकतेला कठोर बोर्डांच्या टिकाऊपणाशी जोडतात, ज्यामुळे ते एरोस्पेस, वैद्यकीय उपकरणे आणि ग्राहक इलेक्ट्रॉनिक्ससह विस्तृत अनुप्रयोगांसाठी आदर्श बनतात.

रिजिड-फ्लेक्स सर्किट बोर्ड तयार करण्याचा एक महत्त्वाचा पैलू म्हणजे बाँडिंग प्रक्रिया. ही प्रक्रिया या बोर्डांची स्थिरता आणि विश्वासार्हता सुनिश्चित करण्यात अविभाज्य भूमिका बजावते कारण ती लवचिक आणि कडक भागांना घट्टपणे एकत्र बांधते. या ब्लॉग पोस्टमध्ये, कॅपेल बाँडिंग प्रक्रियेच्या तपशीलांमध्ये खोलवर जाईल, त्याचे परिणाम, तंत्रे आणि विचारांवर चर्चा करेल.

अर्थ समजून घ्या:

रिजिड-फ्लेक्स सर्किट बोर्डची स्ट्रक्चरल अखंडता राखण्यासाठी बाँडिंग प्रक्रिया महत्त्वाची आहे. यामध्ये लवचिक सर्किट आणि कडक सब्सट्रेटमध्ये अॅडहेसिव्ह मटेरियलचा वापर केला जातो, ज्यामुळे एक मजबूत बॉन्ड तयार होतो जो पर्यावरणीय घटक, यांत्रिक ताण आणि तापमानातील बदलांना तोंड देऊ शकतो. मूलतः, अॅडहेसिव्ह केवळ थरांना एकत्र ठेवत नाही तर संभाव्य नुकसानापासून सर्किटचे संरक्षण देखील करते.

योग्य चिकटवता सामग्री निवडा:

कठोर-फ्लेक्स सर्किट बोर्डची दीर्घकालीन विश्वासार्हता आणि कार्यक्षमता सुनिश्चित करण्यासाठी योग्य चिकटवता सामग्री निवडणे अत्यंत महत्वाचे आहे. चिकटवता निवडताना अनेक घटकांचा विचार केला पाहिजे, जसे की वापरलेल्या सामग्रीशी सुसंगतता, थर्मल कार्यक्षमता, लवचिकता आणि अनुप्रयोगाच्या विशिष्ट आवश्यकता.

पॉलिमाइड-आधारित अॅडेसिव्ह्ज त्यांच्या उत्कृष्ट थर्मल स्थिरता, लवचिकता आणि कठोर आणि लवचिक दोन्ही पदार्थांशी सुसंगततेमुळे मोठ्या प्रमाणावर वापरले जातात. याव्यतिरिक्त, इपॉक्सी-आधारित अॅडेसिव्ह्ज त्यांच्या उच्च शक्ती, ओलावा प्रतिरोधकता आणि रासायनिक पदार्थांमुळे मोठ्या प्रमाणावर वापरले जातात. विशिष्ट अनुप्रयोगासाठी सर्वात योग्य सामग्री निश्चित करण्यासाठी अॅडेसिव्ह उत्पादक आणि रिजिड-फ्लेक्स सर्किट बोर्ड उत्पादकाचा सल्ला घेणे महत्वाचे आहे.

चिकटवण्याच्या पद्धती:

चिकटवता यशस्वीरित्या वापरण्यासाठी तपशीलांकडे लक्ष देणे आणि योग्य तंत्राचे पालन करणे आवश्यक आहे. येथे आपण रिजिड-फ्लेक्स सर्किट बोर्ड बाँडिंग प्रक्रियेत वापरल्या जाणाऱ्या काही मुख्य पद्धतींचा शोध घेऊ:

१. स्क्रीन प्रिंटिंग:

सर्किट बोर्डवर चिकटवता लावण्यासाठी स्क्रीन प्रिंटिंग ही एक लोकप्रिय पद्धत आहे. त्यात बोर्डच्या विशिष्ट भागात चिकटवता हस्तांतरित करण्यासाठी स्टेन्सिल किंवा मेश स्क्रीन वापरणे समाविष्ट आहे. ही पद्धत चिकटवता जाडी आणि वितरणाचे अचूक नियंत्रण करण्यास अनुमती देते, ज्यामुळे एक सुसंगत आणि विश्वासार्ह बंध सुनिश्चित होतो. याव्यतिरिक्त, स्क्रीन प्रिंटिंग स्वयंचलित केले जाऊ शकते, उत्पादन कार्यक्षमता सुधारते आणि मानवी त्रुटी कमी करते.

२. वितरण:

डिस्पेंसिंग अॅडेसिव्हमध्ये स्वयंचलित डिस्पेंसिंग उपकरणांचा वापर करून मटेरियलचा अचूक वापर केला जातो. हे तंत्रज्ञान अॅडेसिव्हची अचूक प्लेसमेंट आणि भरणे शक्य करते, ज्यामुळे रिक्त जागा होण्याचा धोका कमी होतो आणि जास्तीत जास्त बाँड स्ट्रेंथ सुनिश्चित होते. डिस्पेंसिंगचा वापर बहुतेकदा जटिल किंवा त्रिमितीय सर्किट बोर्ड डिझाइनसाठी केला जातो जिथे स्क्रीन प्रिंटिंग शक्य नसते.

३. लॅमिनेशन:

लॅमिनेशन म्हणजे दोन कडक थरांमध्ये एक लवचिक सर्किट थर सँडविच करण्याची प्रक्रिया आहे ज्यामध्ये अॅडहेसिव्ह लावला जातो आणि त्यामध्ये अॅडहेसिव्ह लावला जातो. हे तंत्रज्ञान सुनिश्चित करते की अॅडहेसिव्ह बोर्डवर समान रीतीने वितरित केले जाते, ज्यामुळे बाँडिंगची प्रभावीता जास्तीत जास्त होते. लॅमिनेशन विशेषतः मोठ्या प्रमाणात उत्पादनासाठी योग्य आहे कारण ते एकाच वेळी अनेक बोर्ड एकत्र चिकटवण्याची परवानगी देते.

बाँडिंग प्रक्रियेवरील टिपा:

विविध चिकटवता वापरण्याच्या तंत्रांना समजून घेणे महत्त्वाचे असले तरी, एकूण चिकटवता प्रक्रियेच्या यशात योगदान देणारे काही अतिरिक्त विचार आहेत. हे घटक कठोर-फ्लेक्स सर्किट बोर्डची कार्यक्षमता आणि विश्वासार्हता ऑप्टिमाइझ करण्यात महत्त्वाची भूमिका बजावतात. चला यापैकी काही विचारांचा शोध घेऊया:

१. स्वच्छता:

चिकटवता लावण्यापूर्वी सर्व पृष्ठभाग, विशेषतः फ्लेक्स सर्किट थर, स्वच्छ आणि दूषित पदार्थांपासून मुक्त आहेत याची खात्री करणे अत्यंत महत्वाचे आहे. अगदी लहान कण किंवा अवशेष देखील चिकटवता खराब करू शकतात, ज्यामुळे विश्वासार्हता कमी होते किंवा बिघाड देखील होतो. आयसोप्रोपाइल अल्कोहोल किंवा विशेष स्वच्छता द्रावणांचा वापर करून पृष्ठभाग स्वच्छ करण्याच्या योग्य प्रक्रिया राबवल्या पाहिजेत.

२. बरे करण्याच्या अटी:

चिकटपणाच्या क्युअरिंग दरम्यान पर्यावरणीय परिस्थिती जास्तीत जास्त बंध मजबूती मिळविण्यासाठी महत्त्वाची असते. चिकटपणा उत्पादकाच्या मार्गदर्शक तत्त्वांचे पालन करण्यासाठी तापमान, आर्द्रता आणि बरा होण्याचा वेळ यासारख्या घटकांचे काळजीपूर्वक नियंत्रण केले पाहिजे. शिफारस केलेल्या क्युअरिंग परिस्थितींपासून विचलनामुळे खराब चिकटपणा किंवा बंध कामगिरी होऊ शकते.

३. यांत्रिक ताण विचारात घेणे:

रिजिड-फ्लेक्स सर्किट बोर्ड त्यांच्या सेवा कालावधीत अनेकदा वाकणे, वळणे आणि कंपन यासारख्या विविध यांत्रिक ताणांना सामोरे जातात. बाँडिंग प्रक्रियेदरम्यान या घटकांचा विचार करणे अत्यंत महत्त्वाचे आहे. बाँडिंग मटेरियल उच्च लवचिकता आणि चांगल्या थकवा प्रतिरोधकतेसह निवडले पाहिजे जेणेकरून बाँड अपयशाशिवाय या यांत्रिक ताणांना तोंड देऊ शकेल.

स्थिरता, टिकाऊपणा आणि विश्वासार्हता प्राप्त करण्यासाठी कठोर-फ्लेक्स सर्किट बोर्ड उत्पादनातील बाँडिंग प्रक्रिया महत्त्वाची आहे. योग्य अॅडहेसिव्ह मटेरियलची निवड, योग्य अनुप्रयोग तंत्रे आणि खबरदारी यामुळे सर्वात आव्हानात्मक अनुप्रयोगांमध्ये देखील या बोर्डांची दीर्घकालीन कार्यक्षमता सुनिश्चित करता येते.

तंत्रज्ञानाचा विकास होत राहिल्याने, अधिक प्रगत आणि लवचिक इलेक्ट्रॉनिक उपकरणांची गरज वाढतच राहील. विश्वासार्ह आणि बहुमुखी कठोर-फ्लेक्स सर्किट बोर्ड तयार करून ही गरज पूर्ण करण्यात बाँडिंग प्रक्रिया महत्त्वाची भूमिका बजावते. बाँडिंग प्रक्रियेचे महत्त्व समजून घेऊन आणि ती योग्यरित्या अंमलात आणून, उत्पादक अत्याधुनिक इलेक्ट्रॉनिक उपकरणे तयार करू शकतात जी तांत्रिक नवोपक्रमात आघाडीवर आहेत.

पोस्ट वेळ: ऑगस्ट-२१-२०२३

मागे